Mit Hilfe von Cookies stellen wir die bestmögliche Benutzererfahrung für Sie sicher. Sie können entscheiden, welche Cookies gesetzt werden.

Klicken Sie auf die verschiedenen Kategorien um mehr zu erfahren und unsere Standardeinstellungen zu ändern.

Wir beraten Sie gerne

Tel. 041 676 00 80

Die Firma Atelier Bretagne mit Sitz in der Peripherie von Rennes (Frankreich) ist ein Zulieferbetrieb des Autoherstellers PSA.

Dieser Betrieb produziert sieben Tage pro Woche rund um die Uhr im Rhythmus der Auftragseingänge. Es zeigte sich, dass der Untergrund des Bodens im Betrieb der Atelier Bretagne den zu tragenden Lasten und dem ständigen Hin und Her von Hubstaplern nicht gewachsen war und dadurch der Plattenboden beschädigt wurde.

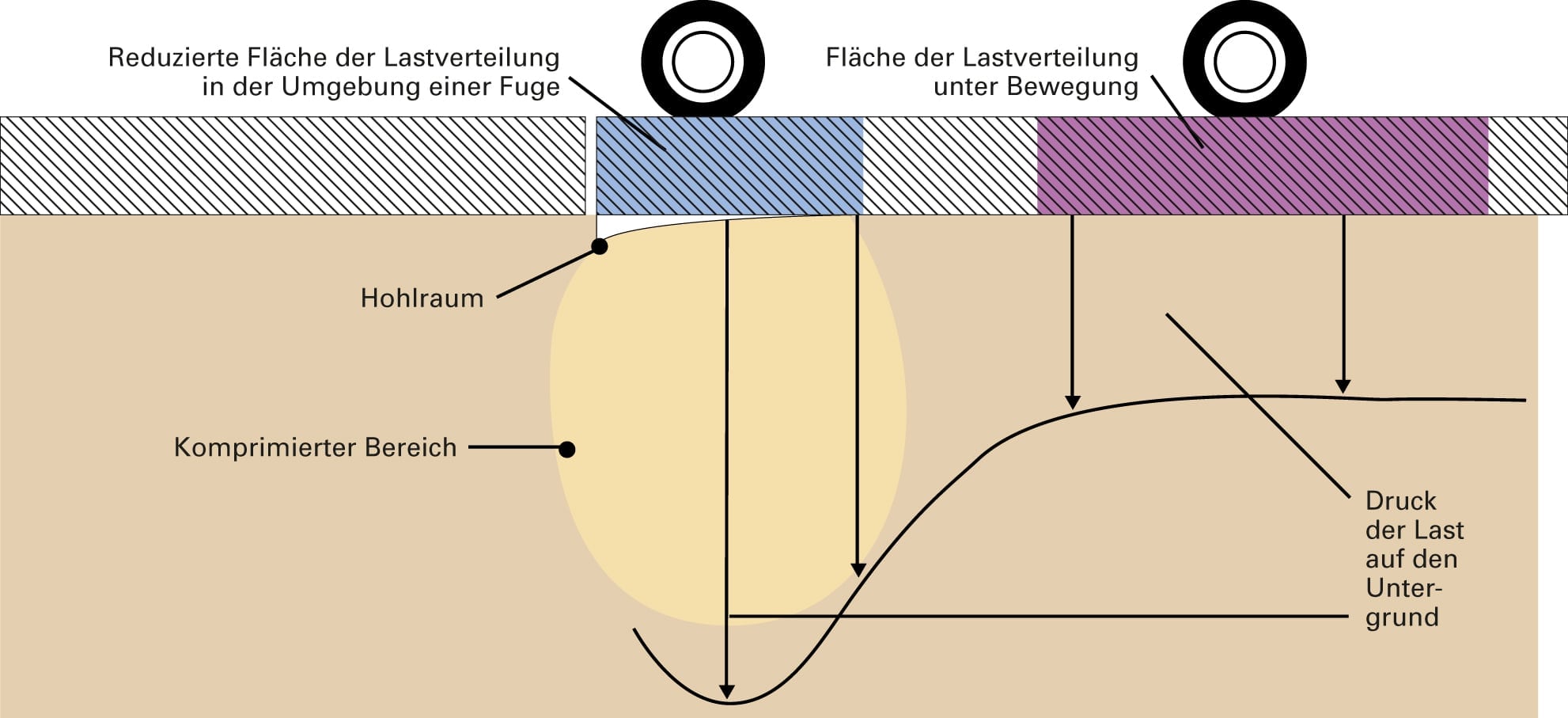

Die Abklärungen von URETEK ergaben, dass der von den Hubstaplern ausgeübte Druck im Bereich der Dehnungsfugen extrem hoch war. Für die Betriebsverantwortlichen war es absolut undenkbar, die Produktionstätigkeit zu unterbrechen, um die Schäden im Boden zu reparieren. Die Kosten eines allfälligen Betriebsunterbruchs wären weit höher gewesen als die Kosten einer vollständigen Erneuerung des Bodens.

Die von URETEK angebotene Stabilisierungslösung wurde als geeignet betrachtet, weil sie den grossen Vorteil hat, dass der Betrieb nicht unterbrochen werden muss. Während der Ausführung der Instandsetzungsarbeiten konnte der Betrieb praktisch normal weitergeführt werden. Betroffen waren rund 7000 m2 Bodenfläche, ca. 20 Tonnen Expansionsharz mussten eingebracht werden. Die Ein- Eine Bodenplatte kann durch ständigen Hubstaplerverkehr mit der Zeit beschädigt werden: Der Unterboden ist dadurch den zu tragenden Lasten immer schlechter gewachsen. Dies war der Fall bei der Firma Atelier Bretagne, einem Betrieb, der ohne Unterbruch rund um die Uhr produziert. Deshalb kam ein Produktionsstopp aus Kostengründen nicht in Frage.

URETEK bot die ideale Lösung an, da die Ausführung des Einsatzes mit minimalen Auswirkungen auf die Produktionstätigkeit des Betriebs geplant und programmiert wurde. Mit 20 Tonnen Expansionsharz konnte eine Fläche von 7000 m2 instand gesetzt werden, indem der Untergrund ohne Abhebung des Bodens kompaktiert wurde.

Die Einsatzleiter planten die Arbeiten genau und wiesen jeder Phase eine im Voraus bestimmte Zeitspanne zu, um einen wirksamen Einsatz ohne Beeinträchtigung der Produktionstätigkeit des Unternehmens gewährleisten zu können. Die Arbeiten dauerten 35 Tage. Dabei musste eine Reihe von Bohrlöchern mit 12 mm Durchmesser im Boden gemacht werden, durch die das URETEK-Harz in den Untergrund des Bodens injiziert werden konnte. Das Raster sah durchschnittlich ein Bohrloch pro Quadratmeter Boden vor, rund um die Dehnungsfugen in grösserer Dichte.

URETEK löst das Problem ohne Unterbrechung der Produktionstätigkeit Eine Bodenplatte kann durch ständigen Hubstaplerverkehr mit der Zeit beschädigt werden: Der Unterboden ist dadurch den zu tragenden Lasten immer schlechter gewachsen. Dies war der Fall bei der Firma Atelier Bretagne, einem Betrieb, der ohne Unterbruch rund um die Uhr produziert. Deshalb kam ein Produktionsstopp aus Kostengründen nicht in Frage. URETEK bot die ideale Lösung an, da die Ausführung des Einsatzes mit minimalen Auswirkungen auf die Produktionstätigkeit des Betriebs geplant und programmiert wurde.

| Objekt: | Zulieferbetrieb des Autoherstellers PSA |

| Verfahren: | URETEK Floot Lift® |

| Arbeitsumfang: | 7000 m2 |

| Realisation: | 35 Tage |

Da keine Kosten für aufwändige Baustelleninstallationen anfallen und die Sanierung der betroffenen Bodenvolumen schnell erfolgt, sind die Kosten im Gegensatz zu herkömmlichen Technologien sehr konkurrenzfähig.

Aufgrund der schnellen Expansionskraft kann sich das Kunstharz nicht weit über den Injektionspunkt ausdehnen, wodurch Materialverbrauch und damit verbundene Kosten begrenzt werden.

Die URETEK-Technologie braucht keine sperrigen Geräte, denn die Baustelleneinrichtung befindet sich auf dem Lastwagen.

Sofortige Wirkung

Im Vergleich zu Betonmischungen erfolgt die Erhärtung des injizierten Materials in sehr kurzer Zeit. Das Harz erreicht sehr schnell seine endgültigen mechanischen Eigenschaften, und der behandelte Bereich ist bereits nach den Arbeiten benutzbar.

Dank der präzisen Erfassung der Messresultate kann die Wirksamkeit sofort überprüft werden. Ausserdem können vor Ort mittels geotechnischen Vergleichstests (z.B. Rammsondierungen und/oder Pressiometerverfahren) indirekte Überprüfungen vor und nach der Behandlung durchgeführt werden.